«Los procesos de mantenimiento, planes de mantenimiento así como las estrategias de fiabilidad deben ser considerados como entes vivos dentro de la organización»

Tal como lo mencionamos en la primera parte de nuestro post, tanto los procesos de mantenimiento, planes de mantenimiento así como las estrategias de fiabilidad deben ser considerados como entes vivos dentro de la organización.

Optimizar los procesos de Mantenimiento y confiabilidad

Cuando se habla de optimizar, esto significa obtener el mejor resultado posible bajo circunstancias restringidas. Por ejemplo, tras un estudio de mantenimiento centrado en confiabilidad (RCM), se puede llevar a cabo tácticas de mantenimiento de monitorización de estado, mantenimiento basado en el tiempo, o el tiempo de descarte basado en partes específicas de una máquina o sistema.(Campbell, Jardine y Mcglynn,2011). Por otro lado cuando se habla de optimizar se trata de someter a consideración ciertos aspectos que pueden ser pro y contras, sin embargo el objetivo es conseguir el mejor resultado bajo la premisa de un óptimo equilibrio costos – riesgo – beneficio.

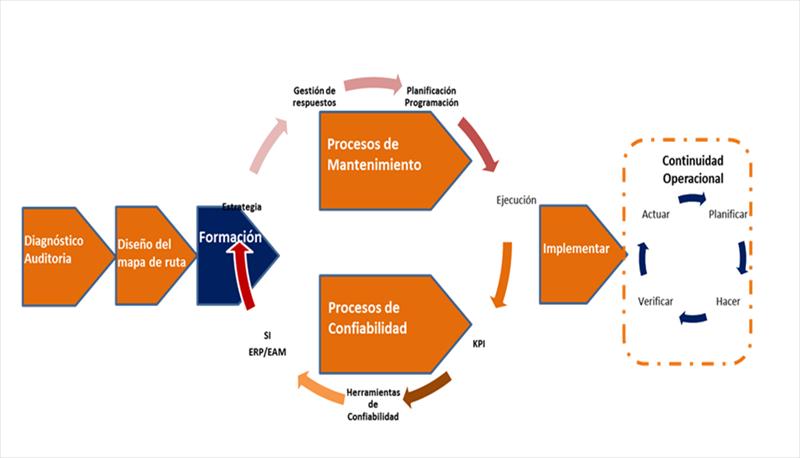

Una buena forma para iniciar este proceso de optimización de los procesos de mantenimiento y confiabilidad es simplificar el modelo compartido en la primera parte del post disponible AQUI, en un proceso sencillo y sistémico en paralelo, tal como se muestra en la figura 1.

Figura 1. Simplificación del Modelo para la optimización de los procesos de mantenimiento y confiabilidad

Como punto de partida es importante establecer algunos de los elementos a considerar a la hora de llevar a cabo un proceso de revisión mediante el uso de una auditoria o diagnóstico, tal como lo desarrollamos en nuestro post disponible AQUI.

Elementos a considerar durante el diagnostico o auditoria

Los procesos de diagnóstico o auditoria pueden incluir otros elementos a evaluar, se han colocado algunos de forma referencial.

Optimizar la gestión del Mantenimiento

El grupo de proceso que deben ser revisados y optimizados dentro del modelo planteado en la figura 1, tenemos:

- Establecer el alcance del diagnóstico para la revisión del sistema de gestión de mantenimiento y confiabilidad.

- Definir el mapa de ruta a seguir en función a las brechas determinadas.

- Revisión de los roles dentro de la organización de mantenimiento, una matriz RACI (Responsable, consultados responsable e informada) es una gran herramienta para generar este proceso.

- Evaluar la brecha de competencias necesarias para desarrollar cada rol y funciones.

- Definir los planes de formación y desarrollo en función a las brechas o gap determinados.

- Definir claramente el objetivo del flujo de trabajo asociado al mantenimiento, por lo que plantear una serie de estándares o directrices permite fijar la dirección y los procedimientos para la ejecución de las actividades de mantenimiento dentro de las operaciones.

- Definir con claridad los flujos de procesos, con una orientación sistémica y sistemática con la finalidad de aclarar la secuencia desde el inicio hasta el fin y poner en perspectiva elementos claves para la toma de decisiones de cada proceso (Planificación, Ingeniería de mantenimiento, Inspecciones, etc).

- Con el fin de facilitar la aplicación de los modelos de proceso, desarrollar las plantillas, formatos e implementar herramientas claves, que puede incluir las agendas de reuniones, matrices de competencia y evaluaciones de competencia.

- Gestionar y trabajar en la integración de los procesos.

- Uso efectivo de la documentación a través de ERP/EAM o CMMS.

Optimizar la Gestión de la confiabilidad

Un plan de optimización de la confiabilidad en el fondo busca generar un adecuado equilibrio entre las acciones implementadas, los costos, los riesgos y los beneficios. Dentro de las consideraciones necesarias es importante incluir los costos asociados a: activos, mantenimiento de los activos, acciones de mantenimiento, la pérdida de producción, y tal vez incluso la insatisfacción del cliente por retrasos o faltas en la producción.

Por otro lado la confiabilidad puede ser otro objetivo de optimización: lograr el adecuado equilibrio entre el tiempo que el activo se encuentra fuera de servicio por mantenimiento preventivo y el que falle de forma imprevista. Para ello es necesario considerar que la seguridad es lo más importante, por tanto es posible optimizar el proceso para la solución más segura, pero con un impacto aceptable en los costos. El objetivo de un plan de optimización y mejora de la confiabilidad de los activos debe enfocarse en eliminar las principales causas de los tiempo fuera de servicios, centrándose en el impactó que tiene la pérdida de la función en la producción y en los costes.

El uso de herramientas tanto cuantitativas (modelos matemáticos, Análisis RAM, simulaciones, estudios de confiabilidades, análisis estadísticos, análisis de Weibull, etc) así como metodologías tales como (RCM, FMECA, IRB, RCA, etc) con la información confiable y adecuada al contexto de la organización, garantizan obtener los resultado esperados.

Alexis Lárez.

Visita nuestra web y descubrirás los nuevos cursos de ENOVA:

- Formación de mantenimiento a nivel Gerencia.

- Formación de mantenimiento a Supervisor.

- Formación de mantenimiento a Técnico.

- Plan de Formación Mantenimiento Industrial

Enova, Somos profesionales en la gestión, ejecución y control del mantenimiento industrial.

Nuestros principales servicios son:

- Ingeniería de Mantenimiento Industrial

- Gestión Integral de mantenimiento

- Consultoría de Mantenimiento

- Formación de Mantenimiento

- Software de Mantenimiento GMAO

- Montajes Industriales de maquinaria